Next Generation: Additive Fertigung

Wer in der Konstruktion zuhause ist, kennt die Herausforderung einzelne Bauteile stetig zu optimieren und somit auch die Kosten zu reduzieren. Dies gelingt mal mehr - mal weniger. Aber was wäre, wenn dies möglich ist - unabhängig vom Bauteil und seiner Geometrie? Wenn man etwas über den Tellerrand hinausschaut und offen für Neues ist bietet genau das die Additive Fertigung.

Aber für welche Branchen sind 3D-Bauteile aus Kunststoff und Gummi (Polymer) am besten geeignet? Prinzipiell ist ein Einsatz in jeder Branche möglich: Industrie, Medizintechnik, Investitionsgüter, Kunststoff und Gummi bis hin zur Möbelmanufaktur. Die Additive Fertigung hat in den letzten Jahren zunehmend an Bedeutung gewonnen. Denn diese Technologie bietet im Vergleich zu den konventionellen Verfahrenstechniken eine einfache Möglichkeit, Bauteile mit filigranen, komplexen Strukturen sowie Formen schnell, kosteneffizient und nachhaltig herzustellen.

Eines der innovativsten Unternehmen im Bereich der Additiven Fertigung in Deutschland ist die SPÄH Unternehmensgruppe aus Scheer. Neben dem Material Polyamid 12 (PA12) bietet SPÄH auch die spezielle Kombination aus der MJF-Technologie und dem Werkstoff Polypropylen (PP) an. Bereits einige namenhafte Unternehmen nutzen das charakteristische Merkmal der Additiven Fertigung und konstruieren gemeinsam mit SPÄH ihre individuellen Bauteile aus einem Guss, die ohne Einschränkung in der Geometrie möglich sind.

Der Ruf der Additiven Technologie nur für Prototyp geeignet zu sein ist somit längst überholt. Heute sind je nach Bauteil Mengen von 20.000 bis zu 50.000 Stück pro Jahr gut machbar. Durch den dynamischen Prozess sind auch während der Serienproduktion Konstruktionsänderungen ohne großen Aufwand möglich. Beim 3D-Druck entstehen keine Rüst- und Werkzeugkosten und genau das ist ein großer Vorteil. Auch die Eigenschaften der Werkstoffe im Vergleich zu den konventionellen Herstellungsverfahren sind absolut vergleichbar. Je nach gewünschtem Werkstoff ist das individuelle Produkt witterungs- sowie UV-beständig, stabil und stoßfest.

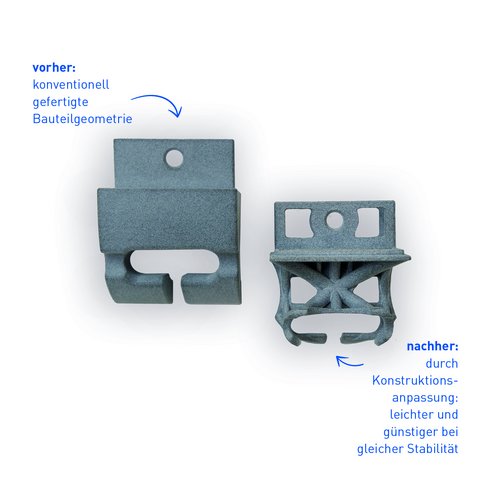

Ein zusätzlicher Mehrwert dieser Verfahrenstechnik wird über die Konstruktionsanpassung geschaffen. SPÄH hat bei seinen Kundenprojekten durch Konstruktionsoptimierung und Werkstoffwechsel Material bis zu 50 % eingespart sowie bis zu 60 % Gewicht des Bauteils reduziert - bei verbesserter Funktionalität und gleicher Stabilität. Durch diese Anpassung wurden die Bauteile im Schnitt 30-50 % kosteneffizienter.

Zudem steigt der Druck der Unternehmen nachhaltiger zu produzieren. Um den CO2-Fußabdruck langfristig zu verbessern, wäre die Option eine Verfahrensumstellung auf die Additive Fertigung. Denn bereits als Produktionsverfahren weist sie nachhaltige Merkmale auf. Zum Beispiel wird das überschüssige Grundmaterial unter Zumischung von Neumaterial zu 100 % wiederverwendet. Weitere Aspekte sind die regionale Beschaffung, verkürzte Lieferzeiten, kurze Transportwege und geringe Lagerbestände (On-Demand-Produktion).

Bild: Vorher-Nachher-Vergleich einer „Halterung“, Branche: Automation